Tin tức

Gia công sau in là gì? Mách bạn các công đoạn quan trọng cần biết

Gia công sau in là gì? Đây được biết đến như một bước quan trọng trong ngành in, đặc biệt trong công đoạn sản xuất hộp in offset. Chất lượng in không chỉ ảnh hưởng đến thẩm mỹ của sản phẩm mà còn giúp nâng tầm nhận dạng của thương hiệu. Vậy gia công in ấn và các công đoạn làm ra nó là gì? Hãy cùng mình tìm hiểu ngay các thông tin cần biết với bài viết dưới đây nhé.

Gia công sau in là gì

Để biết gia công sau in là gì, mình sẽ đưa đến bạn đọc một khái niệm đơn giản và dễ hiểu nhất. Theo đó, đây là kỹ thuật xử lý và hoàn thiện sản phẩm in sau khi đã được in ấn và cắt thành các kích thước cần thiết. Đây là một bước quan trọng trong cuỗi quy trình sản xuất và hoàn thiện sản phẩm in.

Nhờ đó giúp cho sản phẩm đạt được chất lượng cao và đáp ứng các yêu cầu về kỹ thuật cũng như thẩm mỹ của khách hàng. Và nếu bạn đọc đang tìm hiểu về các bước thực hiện hoàn thiện in ấn thì phần nội dung sau sẽ giải đáp cho mọi người tất tần tật những kiến thức cần biết.

Các công đoạn gia công sau in

(5 công đoạn quan trọng của gia công sau in)

Kỹ thuật gia công sau in là công đoạn được làm theo yêu cầu của khách hàng và đòi hỏi sự tỉ mỉ, cẩn thận cao. Thông thường, sau khi hoàn thành quá trình in, sản phẩm in sẽ được gia công để tăng độ bền, độ mịn, độ bóng, độ chính xác và độ hoàn thiện của sản phẩm. Các công đoạn gia công sau in có thể bao gồm như sau.

Cắt thành phẩm

Cắt thành phẩm là một trong những công đoạn chính trong quy trình sản xuất sản phẩm in ấn. Các công đoạn cắt được thực hiện sau khi in và đã qua các công đoạn gia công khác như ép nhiệt, phủ bóng, bế… Nhiệm vụ của công đoạn cắt này là cắt chi tiết sản phẩm in ấn thành những hình dạng hoặc kích thước đúng yêu cầu của khách hàng.

Các phương pháp cắt sản phẩm in ấn có thể được thực hiện bằng cách sử dụng các công cụ cắt tay, hoặc các máy móc cắt tự động. Đối với các sản phẩm in ấn với số lượng lớn, máy cắt tự động sẽ được sử dụng để tiết kiệm thời gian và tăng độ chính xác. Công nghệ cắt tự động cho phép sản xuất những sản phẩm in ấn với hình dạng và kích thước đa dạng, đáp ứng được yêu cầu của khách hàng.

Một số thiết bị gia công sau in trong công đoạn cắt hiện nay bao gồm:

- Cắt laser: Sử dụng tia laser để cắt sản phẩm in ấn, giúp cắt chính xác và đường cắt mịn.

- Cắt dao rỗng: Sử dụng dao cắt rỗng để cắt sản phẩm in ấn, giúp cắt được các sản phẩm có hình dạng phức tạp và chi tiết nhỏ.

- Cắt CNC: Sử dụng máy CNC để cắt sản phẩm in ấn, cho độ chính xác cao và khả năng cắt các sản phẩm có hình dạng đa dạng.

Quá trình cắt thành phẩm là công đoạn quan trọng nhằm đảm bảo chất lượng sản phẩm in ấn và đáp ứng yêu cầu của khách hàng về hình dạng, kích thước của sản phẩm.

Bế sản phẩm

(Bước quan trọng để tạo nên vẻ đẹp cho sản phẩm in ấn)

Đây là một trong những công đoạn quan trọng trong gia công sau in. Công đoạn này được thực hiện để tạo ra hình dạng, kích thước và kiểu dáng cuối cùng cho sản phẩm in ấn.

Quá trình bế sản phẩm được thực hiện bằng cách sử dụng máy bế, đây là một loại máy in đặc biệt có thể cắt, rãnh và bế các vật liệu in ấn như giấy, carton, nhựa PVC và các vật liệu khác. Máy bế thường được trang bị các dao cắt có hình dạng khác nhau để tạo ra các khuôn cắt theo yêu cầu của sản phẩm.

Sau khi sản phẩm in ấn đã được cắt thành các kích thước và hình dạng mong muốn, chúng sẽ được bố trí trên bàn cắt để thực hiện gia công tiếp theo như gập, bóp mép hoặc dán keo để tạo thành sản phẩm cuối cùng. Quá trình bế sản phẩm rất quan trọng để đảm bảo sản phẩm in đạt được kích thước và hình dạng chính xác, đồng thời giảm thiểu lãng phí vật liệu.

Gia công bề mặt

Gia công bề mặt sau in là một bước không thể thiếu trong quy trình in ấn. Sau khi in xong, sản phẩm cần được gia công bề mặt để trở nên mịn và đẹp hơn. Đồng thời tăng độ bền và khả năng chống trầy xước cho sản phẩm.

Có nhiều phương pháp gia công bề mặt sau in, bao gồm:

- Laminating: phương pháp này sử dụng một lớp màng bảo vệ đặt lên trên bề mặt in để bảo vệ sản phẩm khỏi bụi bẩn, nước, trầy xước, v.v. Lớp màng thường được làm bằng PET, OPP hoặc PVC và có thể được áp dụng bằng cách dán nó lên sản phẩm bằng keo hoặc sử dụng máy ép nhiệt.

- Varnishing: phương pháp này sử dụng một loại keo trong suốt hoặc keo phủ bóng được đánh bóng trên bề mặt in để tạo ra bề mặt bóng hoặc mờ. Keo phủ có thể được áp dụng bằng cách sử dụng máy in hoặc máy phun.

- Foiling: phương pháp này sử dụng lá kim loại (vàng, bạc, đồng, v.v.) để làm nổi bật các chi tiết trên bề mặt in. Các lá kim loại này được ép vào bề mặt in bằng cách sử dụng nhiệt độ và áp lực để tạo ra các hiệu ứng ánh sáng độc đáo.

- Embossing/debossing: phương pháp này sử dụng khuôn đặc biệt để tạo ra các chi tiết lồi hoặc lõm trên bề mặt in. Khuôn được ép vào bề mặt in bằng cách sử dụng áp lực và nhiệt độ để tạo ra các đường nổi hoặc lõm.

Tùy thuộc vào yêu cầu của sản phẩm, các phương pháp trên có thể được sử dụng riêng lẻ hoặc kết hợp với nhau để tạo ra các hiệu ứng đa dạng trên bề mặt sản phẩm in ấn.

Ép nhũ

(Ép nhũ tạo hiệu ứng thẩm mỹ cho bề mặt sản phẩm)

Ép nhũ là một trong những công đoạn gia công sau in thường được sử dụng để tạo hiệu ứng bề mặt cho sản phẩm in ấn. Công nghệ ép nhũ này sẽ sử dụng những lá nhôm hoặc màng PVC mỏng được bọc bởi lớp keo đặc biệt, được ép trực tiếp lên bề mặt sản phẩm in ấn, tạo ra những ký tự, hình ảnh hay logo có chất lượng cao và có độ bóng, độ nổi bật khác biệt so với bề mặt in thông thường.

Quá trình ép nhũ bao gồm nhiều bước, đầu tiên là tạo khuôn ép, sau đó bề mặt in sẽ được phủ lớp keo đặc biệt, khuôn ép sau đó sẽ được đặt lên và ép chặt bề mặt in. Khi lớp keo bên trong khuôn bị nung nóng, chất keo sẽ trở nên dẻo dai, đồng thời màng nhôm hay PVC cũng sẽ bị nung chảy và trải đều lên bề mặt sản phẩm. Sau đó, khuôn sẽ được tách ra và để cho sản phẩm được làm mát và lớp nhôm hay PVC sẽ dính chặt vào bề mặt in.

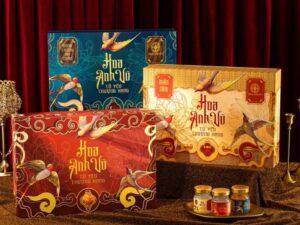

Ép nhũ là một phương pháp gia công sau in khá phổ biến, đặc biệt được ứng dụng trong in ấn các sản phẩm quảng cáo, bao bì, thiệp cưới, sản phẩm văn phòng phẩm, hay các sản phẩm quà tặng cao cấp. Tùy vào mục đích sử dụng mà quy trình ép nhũ sẽ được thực hiện khác nhau và kết quả đạt được cũng sẽ tương ứng.

Dán cán màng

Một kỹ thuật gia công sau in vô cùng quan trọng nữa là dán cán màng. Bước này để bảo vệ hình ảnh in ấn, tăng độ bền và tạo ra hiệu ứng thẩm mỹ cho sản phẩm. Các loại màng cán thường được sử dụng là màng OPP, PET, PVC, màng chống trầy xước, màng bạc, màng đục, màng trắng đục, màng trong suốt, màng chống nước và màng chống dầu.

Quá trình dán cán màng bao gồm sử dụng máy cán màng để đưa màng qua sản phẩm in ấn và dán chặt lên bề mặt. Màng cán sẽ bám chặt lên thùng/hộp và bảo vệ nó khỏi các tác động bên ngoài như nước, mài mòn, trầy xước cũng như chống phai màu.

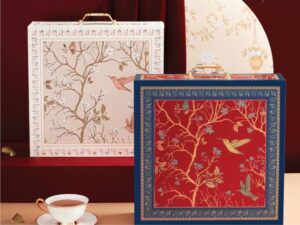

Công đoạn dán cán màng được áp dụng rộng rãi trong in ấn các sản phẩm như nhãn mác, bao bì, hộp giấy, túi giấy, catalog, tờ rơi, namecard,..Sản phẩm thiếu bước này sẽ trông kém chuyên nghiệp và sang trọng hơn.

Tùy thuộc vào loại sản phẩm in ấn và yêu cầu của khách hàng, các công đoạn gia công có thể được áp dụng một cách linh hoạt để tạo ra sản phẩm in ấn hoàn thiện và chất lượng cao. Tuy nhiên, hầu hết các mẫu hàng cần quy trình này để cải tiến độ bền và giá trị thẩm mỹ của sản phẩm và tăng sự tinh tế.

Như vậy, thông qua bài viết này, bạn đọc đã hiểu được thế nào là gia công sau in là gì và các công đoạn cần có trong kỹ thuật này. Ngoài phân phối thùng carton, màng pe,… đơn vị donghangshipcod của chúng mình còn hỗ trợ dịch vụ in ấn logo, slogan cho thương hiệu hay cá nhân. Nếu bạn đọc đang muốn tìm một đơn vị phân phối chất lượng và uy tín, hãy tham khảo ngay cơ sở bên mình để nhận được đến tay những mẫu sản phẩm hoàn hảo nhất nhé.